Vereisten, principes en structuren van mechanisch geroerde gistingstanks

Basisvereisten voor Bioreactor Fermenter

Gistingstanks moeten een geschikte aspectverhouding hebben. De verhouding tussen hoogte en diameter is over het algemeen (1,7-4): 1. Hoe groter de verhouding tussen hoogte en diameter, hoe beter het opgeloste zuurstofeffect en hoe hoger de zuurstofbenuttingssnelheid. Opgemerkt moet worden dat hoe groter de aspectverhouding, hoe hoger de tank, wat de constructiekosten beïnvloedt.

De gistingstank moet een geschikte ontwerpdruk hebben. Momenteel is de ontwerpdruk van de meeste gistingstanks 0,3 MPa en de werkdruk lager dan 0,15 MPa.

De roerders en hun interne structuur vergemakkelijken het oplossen van zuurstof. Gistingstank Roerbladen zijn over het algemeen een combinatie van meerdere roerbladen om het beste opgeloste zuurstofeffect te bereiken. Het interne schot en de verticale buisstructuur van de fermentatietank zorgen tijdens het roeren voor turbulentie in het kweekmedium, waardoor het roereffect wordt vergroot.

De gistingstank moet een goede afdichting hebben. Gistingstanks vereisen hoge afdichtingseisen, vooral voor mengafdichtingen. Alle interfaces en mechanische afdichtingen moeten voldoen aan de afdichtingseisen om lekkage te minimaliseren en de kans op bacteriële besmetting tijdens de teelt te verkleinen.

Bij het ontwerpen van de binnenkant van de gistingstank is het noodzakelijk om sterilisatie en het mengen van dode hoeken te vermijden. Geef prioriteit aan eenvoud en stabiliteit om het losraken van bouten in de tank te voorkomen.

De fermentatietank moet eenvoudig te bedienen en schoon te maken zijn. Het binnenoppervlak is gepolijst met een spiegelafwerking om de hechting van kweekmedium en andere materialen te verminderen. De interface maakt gebruik van klem-snelverbindingsmethoden voor eenvoudige bediening, reiniging en onderhoud.

De fermentatietank moet voldoende warmtewisselingsoppervlak hebben. Bij het ontwerpen van een fermentatietank moet het warmtewisselingsoppervlak worden berekend om voldoende warmtewisselingsoppervlak te garanderen voor snelle verwarming en koeling, waardoor de schade aan voedingscomponenten in het kweekmedium tijdens sterilisatie wordt geminimaliseerd en de nauwkeurigheid van de temperatuurregeling tijdens de fermentatie wordt gegarandeerd.

Werkingsprincipe van Bioreactor Fermenter

De mechanisch roerende fermentatietank maakt voornamelijk gebruik van het roer- en verpletterende effect van het mechanische roerblad en het dispergerende effect van de luchtverdeler om de steriele lucht in kleine belletjes te verspreiden die zich vermengen met de fermentatiebouillon, waardoor het oplossen van zuurstof in de fermentatiebouillon wordt bevorderd. zorgen voor de zuurstof die nodig is voor microbiële groei en productproductie.

De twee basisindicatoren voor het meten van de kwaliteit van een gistingstank zijn de opgeloste zuurstofcoëfficiënt (KLa) en de hoeveelheid energie die nodig is om 1 kg zuurstof over te brengen.

De fermentatietank handhaaft een bepaalde pH van de fermentatiebouillon door zuur, alkali, enz. toe te voegen;

Handhaaf een bepaalde temperatuur van de fermentatiebouillon door koelwater, heet water, stoom, enz. door mantels, spoelen, kronkelige buizen, enz. te leiden;

Tijdens de microbiële fermentatie worden strikte aseptische omstandigheden gehandhaafd door middel van tanksterilisatie, sterilisatiefilterfiltratie, afdichting en het handhaven van een positieve druk in de tank.

Door parameters zoals ventilatiesnelheid, opgeloste zuurstof, roersnelheid, tankdruk, pH, temperatuur, voeding, bacteriedichtheid en uitlaatgasdetectie te controleren, wordt ervoor gezorgd dat de fermentatie in de optimale staat verkeert.

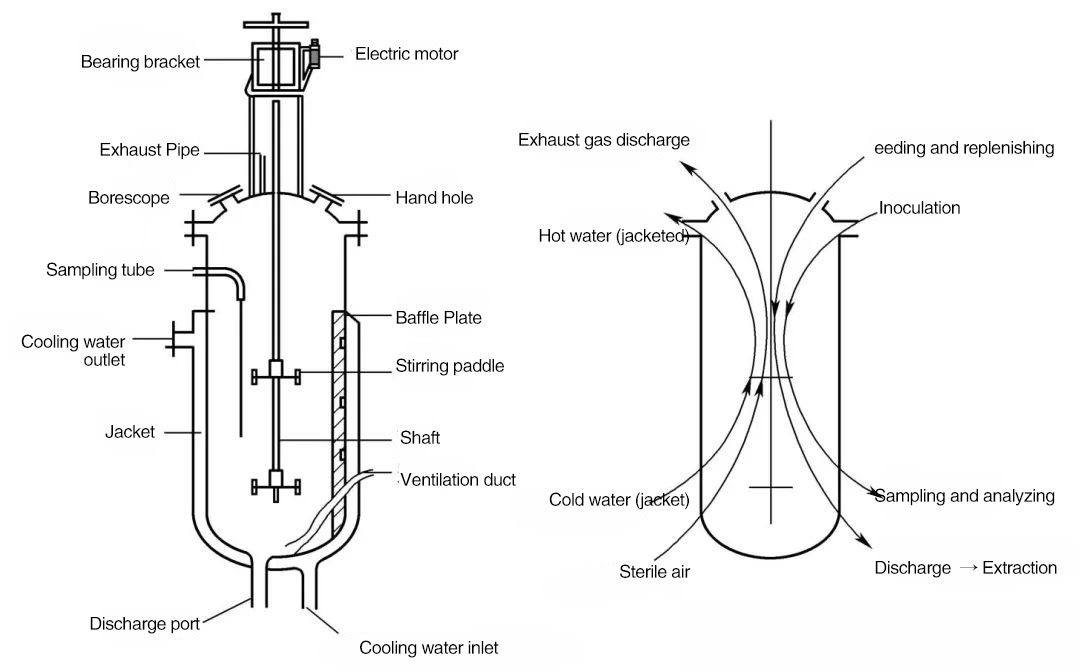

Hoofdstructuur van Bioreactor Fermenter

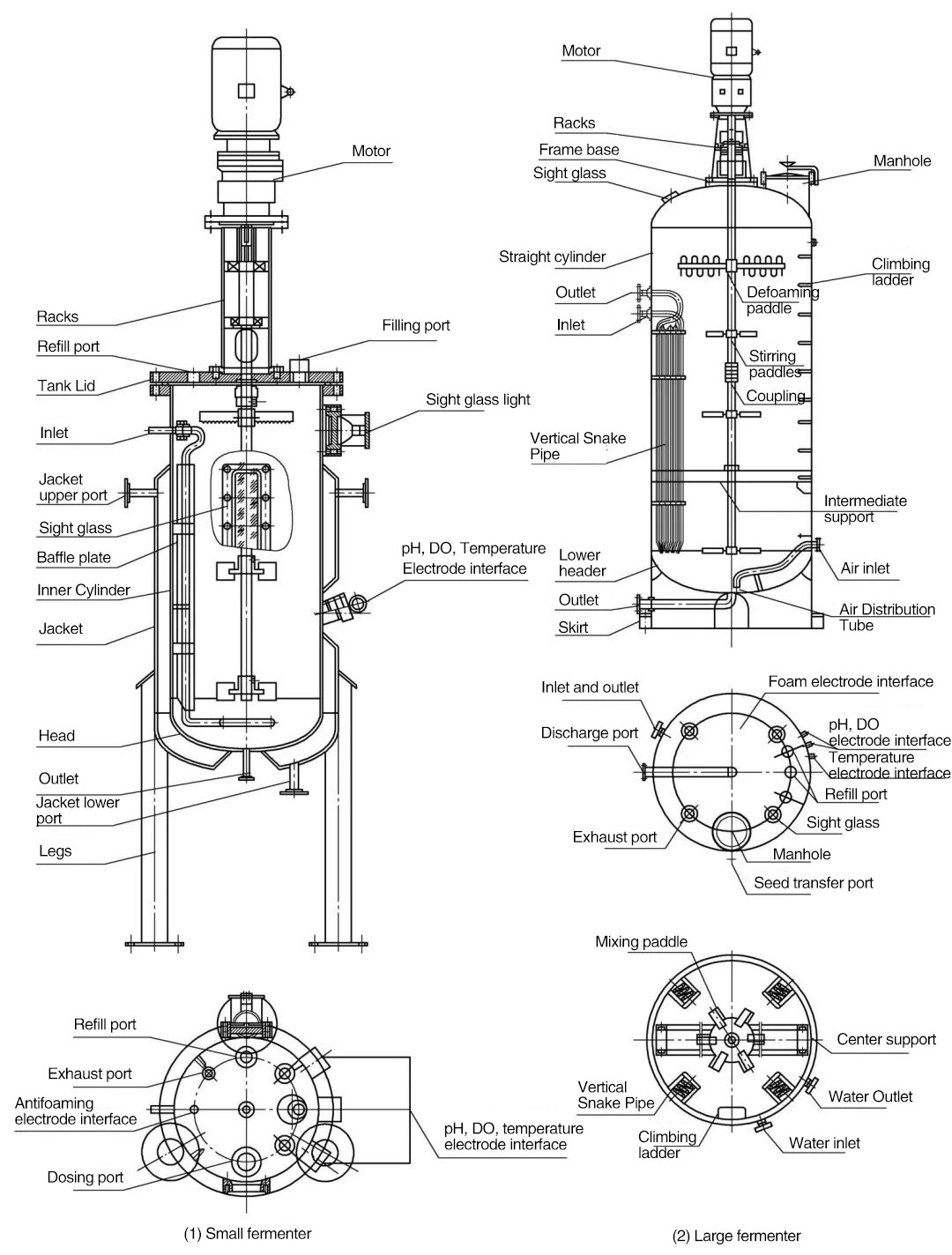

De hoofdstructuur van een gistingstank omvat: tanklichaam, roerders , schot, luchtverdeelapparaat, mechanische afdichting, warmtewisselaarapparaat, sensorinterface, accessoirestructuur, enz., zoals weergegeven in de afbeelding.

(1) Tanklichaam

De gistingstank bestaat uit een cilindrisch, recht lichaam en een elliptische of vlindervormige boven- en onderkop die met elkaar zijn verbonden.

Het nominale volume (onderdruk en cilindervolume) van de gistingstank is 1m3 of minder. De bovenste kop en de rechte cilinder van de gistingstank zijn verbonden door flenzen en voorzien van handgaten voor voeding, reiniging, enz. Als er onderhoud nodig is in de gistingstank, moet de bovenste kop worden geopend;

De kop van de gistingstank met een nominale capaciteit van 1 m3 of meer is rechtstreeks aan het tanklichaam gelast en er is een mangat voor voeding, reiniging en tankonderhoud.

Bovenop de tank bevinden zich interfaces zoals een mangat, toevoerpoort, uitlaatpoort, manometerinterface, inentingspoort, enz.

Interfaces op het tanklichaam: luchtinlaat, zaadoverdrachtpoort, bemonsteringspoort, afvoerpoort, verschillende sensorinterfaces, circulerende waterinlaat en -uitlaat, enz.

De structuur en hoofdafmetingen van veelgebruikte mechanisch geventileerde geroerde gistingstanks zijn gestandaardiseerd en kunnen worden onderverdeeld in verschillende typen op basis van de grootte en het doel van de gistingstank. Het is hoofdzakelijk verdeeld in drie niveaus: laboratoriumschaal, pilotschaal en productieschaal.

Er zijn fermentatietanks van 1, 3, 5, 10, 20 en 30 liter op laboratoriumschaal;

De proefschaal omvat gistingstanks van 50100200300500L en 1,2,3m3;

Er zijn gistingstanks met productieschalen van 5, 10, 20, 50, 100, 200 en 200 kubieke meter. (Algemene classificatie, niet absoluut.)

We kunnen de capaciteit van de gistingstank kiezen op basis van onze behoeften.

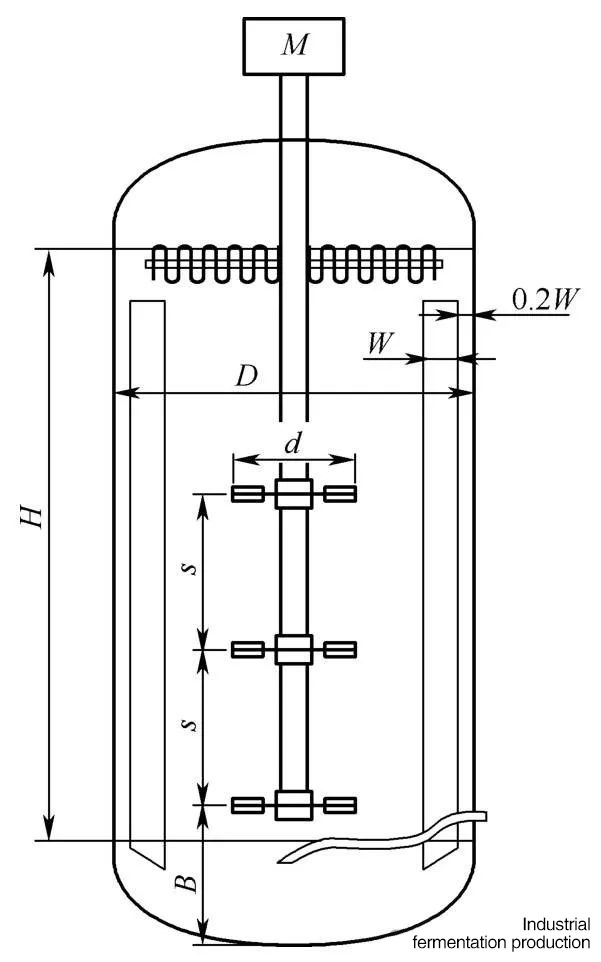

De geometrische afmetingen van de universele mechanische roer- en ventilatiefermentatietank worden weergegeven in de volgende afbeelding.

In de figuur vertegenwoordigt H de hoogte van de rechte loop van de gistingstank, in meters;

D - diameter van de gistingstank, m;

d - mixerdiameter, m;

W - breedte van het schot, m;

B - Afstand tussen de onderste mixer en de bodem van de tank, m;

s - afstand tussen mixers, m.

De geometrische verhoudingen van veelgebruikte mechanische roer- en ventilatiefermentatietanks:

H/D=1,7~3,5;

d/D=1/3~1/2;

W/D=1/2~1/8;

=1-2 (hieronder vertegenwoordigen 2 en 3 het aantal schotten in de mixer)

De grootte van de gistingstank kan worden omschreven als volledige capaciteit en nominale capaciteit.

Het volledige volume is de som van het volume van het rechte vat en het volume van de bovenste en onderste koppen van de gistingstank;

Het nominale volume (V0) verwijst naar de som van het volume van de rechte cilinder van het tanklichaam (Va) en het volume van de onderste kop (Vb). Tegenwoordig wordt de grootte van een gistingstank doorgaans de volledige capaciteit genoemd.

De beladingscoëfficiënt is de verhouding tussen het vloeistofvolume en het totale volume van de gistingstank, en over het algemeen bedraagt de beladingscoëfficiënt van de gistingstank 70% tot 80%.

Als er tijdens het cultiveren van fermentatietanks meer schuim wordt geproduceerd, kan de beladingscoëfficiënt op passende wijze worden verlaagd;

Voor fermentatietanks met minder schuim en minder beluchting tijdens het teeltproces kan de laadcoëfficiënt op passende wijze worden verhoogd.

(2) Blender

De belangrijkste functie van een mechanische mixer is het mengen van materialen, het verpletteren van luchtbellen en het verbeteren van de warmte- en massaoverdracht.

De mechanische roerder houdt de vaste materialen in de fermentatiebouillon gesuspendeerd, waardoor de massaoverdracht van het gas-vloeistof-vaste driefasenmengsel behouden blijft;

Verdeel de binnenkomende lucht in kleine belletjes en meng ze gelijkmatig met de fermentatiebouillon, verhoog het gas-vloeistofcontactvlak, verbeter de massaoverdrachtssnelheid tussen gas en vloeistof en verbeter de opgeloste zuurstof;

Door te roeren wordt de temperatuur van elk deel van de fermentatietank gelijkmatig verdeeld, waardoor de warmteoverdracht wordt verbeterd.

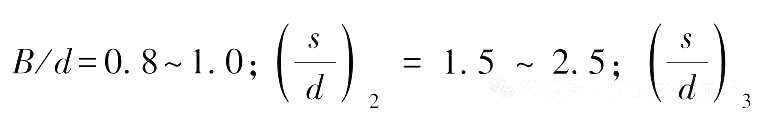

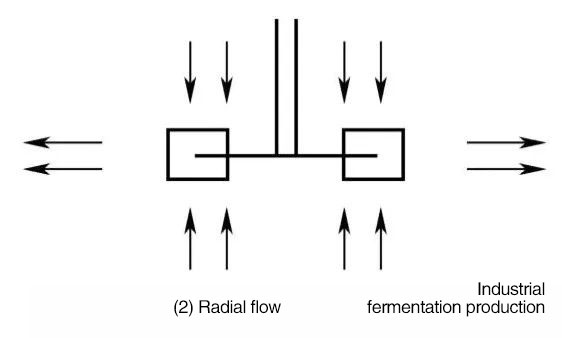

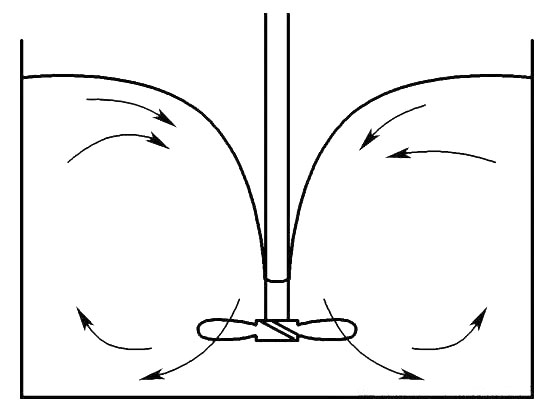

De waaier van de roerder genereert tijdens het roeren axiale stroming, radiale stroming en tangentiële stroming.

Axiale stroming is de stroomrichting van de vloeistof evenwijdig aan de roeras. De vloeistof wordt door de bladen naar beneden geduwd en wanneer deze de bodem van de container raakt, klapt deze omhoog en vormt een op en neer gaande circulatiestroom. Het vloeistofcirculatiedebiet is groot, zoals weergegeven in figuur (1).

Axiale stroming zorgt ervoor dat de totale vloeistofstroom in de fermentatietank een axiale circulatie vormt, wat bevorderlijk is voor macroscopische menging, maar het turbulentieniveau is niet hoog. De belangrijkste soorten propellerbladen zijn onder meer het peddeltype en de mengbladen van het propellertype.

Radiale stroming is de richting van de vloeistofstroom loodrecht op de roerschacht, die langs de straal van de fermentatietank tussen de roerder en de binnenwand stroomt. Wanneer het de containerwand tegenkomt, splitst het zich in twee vloeistofstromen die respectievelijk naar boven en naar beneden stromen, en keert vervolgens terug naar het uiteinde van het blad zonder door het blad te gaan, waardoor twee circulatiestromen van boven en onder worden gevormd, zoals weergegeven in figuur (2). .

Radiale stroming maakt de totale vloeistofstroom in de fermentatietank complexer, met een groot afschuifeffect op de vloeistof, wat gunstig is voor het breken van bellen, maar gemakkelijk schade aan microbiële cellen kan veroorzaken. De hoofdbladvormen omvatten roerbladen van het turbinetype .

Tangentiële stroming verwijst naar de roterende beweging van vloeistof rond een as in een container zonder schotten. Onder invloed van de middelpuntvliedende kracht stroomt de vloeistof naar de wand van de container, waardoor het vloeistofniveau in het centrale deel daalt en een grote draaikolk vormt, zoals weergegeven in de volgende afbeelding.

Mechanisch roerende tangentiële stroming

In ernstige gevallen is het mogelijk dat de roerders niet volledig in de fermentatiebouillon worden ondergedompeld, wat resulteert in een aanzienlijke afname van de roerkracht.

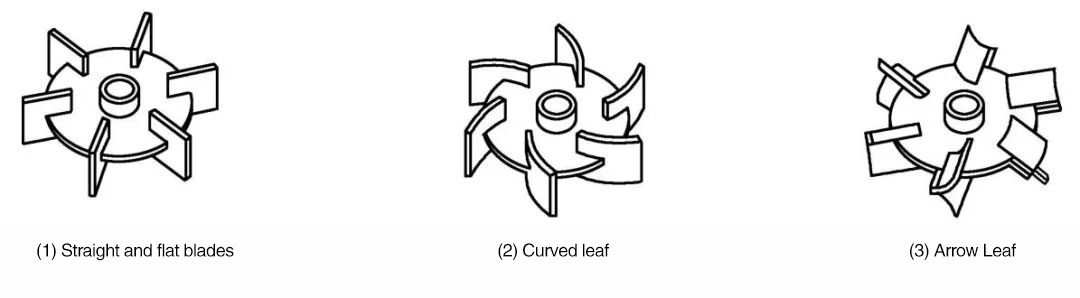

turbineroerders het meest gebruikte type gistingstank , zoals weergegeven in de onderstaande afbeelding, die is onderverdeeld in turbineroerders met platte schoepen , turbineroerders met gebogen schoepen , turbineroerders met pijlblad , enz. Het roerblad is over het algemeen 6 stukken.

Type turbine Roerblad

(3) Barrièrebord

De functie van het schot is om de richting van de vloeistof te veranderen, van tangentiële stroming naar axiale stroming, om turbulentie te genereren tijdens het roeren, vortexvorming te voorkomen, het opgeloste zuurstofgehalte te verhogen, de massa- en warmteoverdrachtsefficiëntie te verbeteren en de roerefficiëntie te verbeteren.

Het bovenste deel van het schot moet zich boven het vloeistofniveau bevinden en het onderste deel moet zich uitstrekken tot de bodem van de tank, ter hoogte van de kop.

De breedte van het schot is over het algemeen (0,1-0,12) D. (D is de diameter van de gistingstank)

De installatie van 4-6 schotten kan aan de volledige schotvoorwaarde voldoen. De zogenaamde "full baffle condition" heeft betrekking op het feit dat bij het toevoegen van schotten en andere accessoires die als schotten in de fermentatietank kunnen fungeren, het mengvermogen onveranderd blijft en de vortex feitelijk verdwijnt.

De installatie van het schot heeft verschillende kenmerken:

Er is een opening tussen het schot en de tankwand, die dode hoeken tussen de tankwand en het schot effectief kan voorkomen bij het reinigen en steriliseren;

Het schot is afneembaar voor eenvoudig onderhoud;

Het schot is zo bewerkt dat het in de richting van de vloeistofstroom aan het buitenste deel buigt, wat de sterkte van het schot effectief kan vergroten en de wrijving van de vloeistof aan de buitenkant van het schot kan verminderen;

In fermentatietanks van 10 m3 en groter kunnen buizen de schotten vervangen.

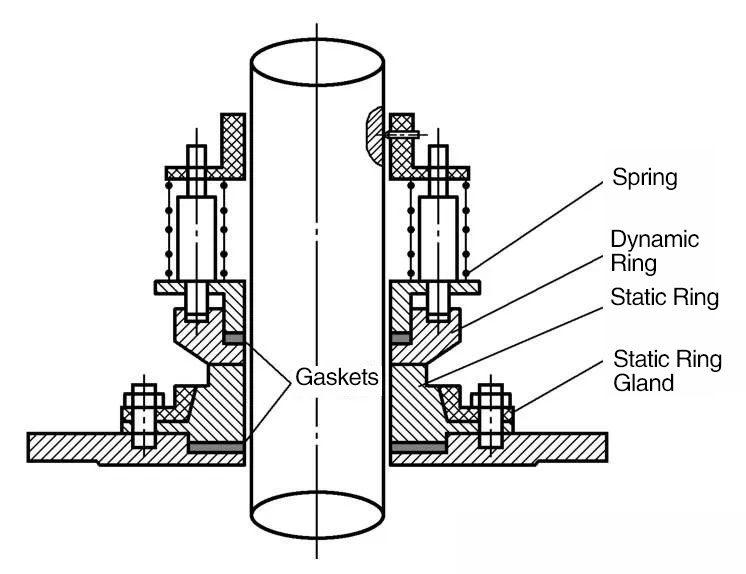

(4) Mechanische afdichting

In een mechanisch roerende fermentatietank, behalve bij magnetisch roeren, waarbij het niet nodig is dat de roeras uit de fermentatietank wordt gestoken, vereisen alle andere dat de roeras uit de fermentatietank wordt geschoven en vervolgens door een motor wordt geroteerd. Op het gedeelte waar de roeras uit het tanklichaam steekt, is een mechanische afdichting vereist om lekkage te voorkomen.

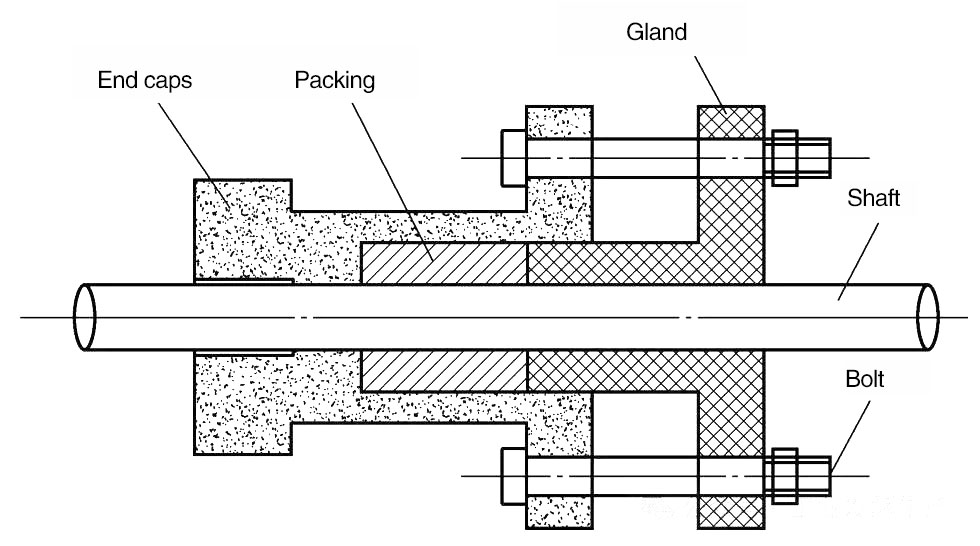

Mechanische afdichtingen kunnen worden onderverdeeld in mechanische pakkingafdichtingen en mechanische afdichtingen aan het eindvlak. Mechanische afdichtingen aan het eindvlak kunnen worden onderverdeeld in mechanische afdichtingen met enkelzijdig oppervlak en mechanische afdichtingen met dubbelzijdig oppervlak, op basis van het aantal afdichtingseindvlakken.

De mechanische afdichting van de pakkingbus bestaat uit een pakkingbuslichaam, een bodemvoering van de vulling, een pakkingdeksel en een klembout, zoals weergegeven in de afbeelding.

Mechanische afdichting pakkingbus

Pakkingdoos is een methode om pakkingmateriaal in de pakkingkamer toe te voegen, die wordt samengedrukt door een deksel en een spanbout om een goed contact tussen het pakkingmateriaal en de as te garanderen, waardoor het doel van afdichting wordt bereikt.

De voordelen van mechanische pakkingafdichtingen zijn de lage prijs, eenvoudige structuur, eenvoudig onderhoud, lage eisen aan de nauwkeurigheid van de asbewerking en minimale asslijtage.

Het nadeel is dat er veel blinde vlekken zijn, waardoor het moeilijk is om volledig te steriliseren; Korte levensduur, grote lekkage, slechte afdichting, gemakkelijke bacteriële infectie, frequent onderhoud en zelden gebruikt in fermentatietanks.

Afhankelijk van het temperatuur- en drukbereik van de gistingstank wordt de mechanische afdichting met één uiteinde het meest gebruikt, zoals weergegeven in de afbeelding.

Veelgebruikte mechanische afdichtingsstructuren met één uiteinde

Het kopvlak van een mechanische afdichting met één uiteinde is gemaakt van twee materialen met verschillende hardheden, namelijk de dynamische ring en de statische ring.

De statische ring is met een niet-roterend kopvlak op de gistingstank bevestigd. Het wordt stevig aan de basis van de mechanische afdichting van de gistingstank gehecht via een afdichtingspakking, waardoor er geen lekkage ontstaat op het contactgebied tussen de statische ring en de gistingstank.

De dynamische ring is op de as gemonteerd en er zit een afdichtende pakking in die stevig op de as aansluit, waardoor lekkage tussen de dynamische ring en de as kan worden voorkomen. De bovenste veer van de dynamische ring drukt de dynamische ring naar de statische ring, waardoor het gladde uiteinde van de dynamische ring in nauw contact komt met het gladde uiteinde van de statische ring, waardoor het doel van afdichting wordt bereikt.

Mechanische afdichtingen met één uiteinde moeten voor en na installatie goed worden beschermd om een glad contactoppervlak te garanderen. Probeer tijdens de installatie het kantelen van de bewegende en stilstaande ringen zoveel mogelijk te vermijden.

Kleine mechanische afdichtingen worden over het algemeen in de tank geïnstalleerd, en voor dit type moeten zoveel mogelijk mechanische afdichtingen met een eenvoudige structuur en weinig dode hoeken worden gekozen; Buiten de gistingstank worden grotere mechanische afdichtingen geïnstalleerd, waardoor ze eenvoudig te repareren, af te stellen en te onderhouden zijn.

(5) Luchtverdeelapparaat

De belangrijkste functie van het luchtverdeelapparaat is het blazen van steriele lucht in de fermentatietank, waarbij de steriele lucht in kleine belletjes wordt verspreid voor een vollediger oplossing in de fermentatiebouillon, wat gunstig is voor de bacteriegroei.

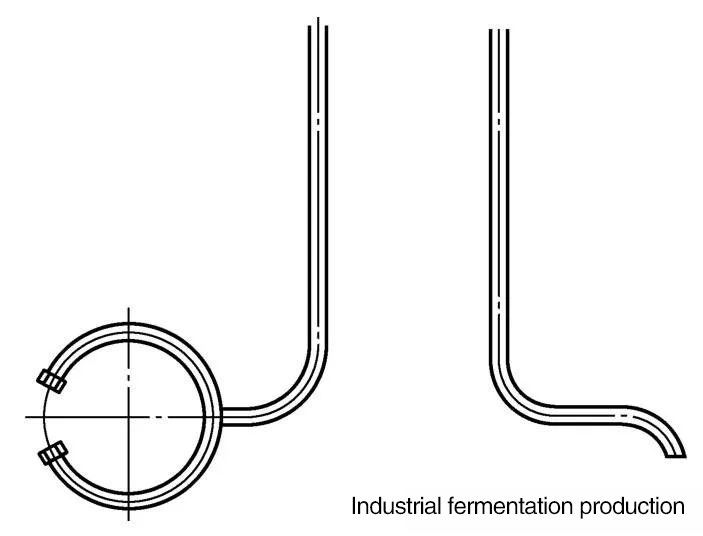

De algemeen gebruikte vormen van luchtverdeelinrichtingen zijn enkele buis en ringvormige buis, zoals weergegeven in de figuur.

Luchtverdelers met ronde buis en enkele buis

De luchtpijp met enkele buis strekt zich uit tot het onderste deel van het mengblad aan de onderkant, met de opening naar beneden gericht, om ervoor te zorgen dat er geen ophoping van materialen of dode hoeken in de pijp ontstaat. Tegelijkertijd kan de naar beneden blazende lucht het materiaal op de bodem van de tank opblazen en worden de bellen verder verpletterd door het mengblad, wat een goed opgelost zuurstofeffect kan bereiken. De afstand tussen de onderkant van de luchtuitlaat en de bodem van de tank varieert enigszins, afhankelijk van de grootte van de tank.

Het ringvormige buistype is aan de staart van de luchtbuis gelast en de ringvormige buis is over het algemeen een gesloten cirkel of een open cirkel. Er zijn enkele kleine gaatjes aan de onderkant en zijkanten van de ringvormige buis, en de som van de dwarsdoorsnede-oppervlakken van alle kleine gaten is ongeveer gelijk aan de dwarsdoorsnede-oppervlakte van de inlaatpijp.

Ronde buisverdelers worden over het algemeen gebruikt voor fermentatietanks met kleinere volumes. Kleinere fermentatietanks worden beperkt door hun volume en hoogte, wat resulteert in een kortere verblijftijd van lucht in de fermentatiebouillon. Daarom is het gebruik van een luchtringverdeler om de lucht in kleinere belletjes om te zetten gunstig voor het verhogen van de opgeloste zuurstof. Het type met enkele buis wordt gebruikt voor grotere gistingstanks.

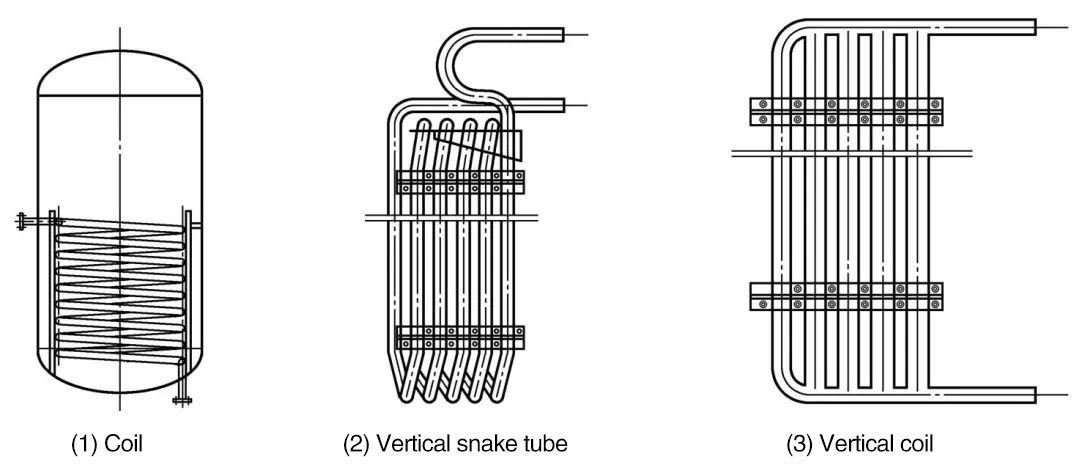

(6) Warmtewisselaarapparaat

Gistingstanks vereisen sterilisatie en temperatuurregeling, waarvoor warmtewisselaars nodig zijn. De warmtewisselaars die worden gebruikt voor fermentatietanks omvatten voornamelijk mantels, spoelen, verticale spoelen en verticale buizen.

Gistingstanks met een volume van 5 m3 of minder maken over het algemeen gebruik van mantels, terwijl tanks met een volume van 5 m3 of meer spoelen, verticale spoelen of verticale buizen kunnen gebruiken.

Als de hoogte van het bovenste deel van de mantel het vloeistofniveau van de fermentatiebouillon overschrijdt, is er geen berekening vereist. De jas heeft import en export. Tijdens de temperatuurregeling komt koelwater of warm water binnen vanuit de lagere positie van de mantel en wordt afgevoerd vanuit de hogere positie, zoals weergegeven in de afbeelding;

Jaswarmtewisselaar en schematisch diagram voor warmtewisseling

Tijdens het voorverwarmen van de sterilisatie komt stoom binnen vanuit de hoge positie van de mantel en wordt gecondenseerd water afgevoerd vanuit de lage positie van de mantel.

Voordelen van de jas: eenvoudige structuur en eenvoudige productie; Er bevindt zich geen koelapparaat in de tank, dat dode hoeken effectief kan verminderen en het reinigen en steriliseren van de tank kan vergemakkelijken.

Het nadeel is dat het koelwaterdebiet laag is, de warmteoverdracht ongelijkmatig is en de warmteoverdrachtsefficiëntie tijdens fermentatie relatief laag is.

Coil is een spiraalvormig roestvrijstalen leidingsysteem in een gistingstank, met een inlaat en uitlaat, en een hoge warmteoverdrachtsefficiëntie. Zoals weergegeven in figuur (1).

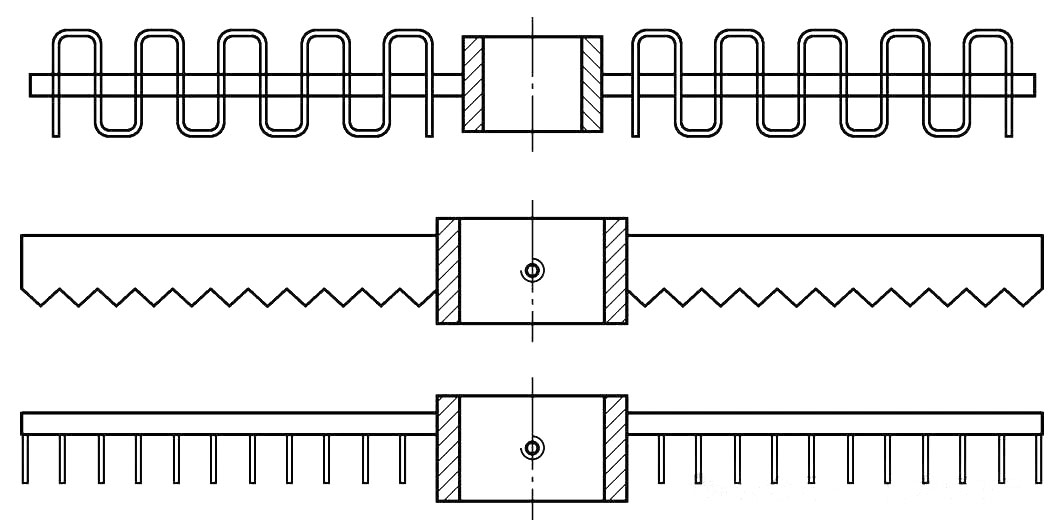

Zoals weergegeven in figuur (2) bestaat elke set verticale kronkelige buizen in de fermentatietank uit vele verticale roestvrijstalen buizen. De roestvrijstalen buizen worden in serie verbonden en gelast via 180°-ellebogen, waardoor uiteindelijk een reeks verticale kronkelige buizen wordt gevormd met één in en één uit.

Over het algemeen zijn er vier, zes of acht groepen, en de specifieke hoeveelheid en buisdiameter worden bepaald op basis van de grootte van het tanklichaam en de vereisten voor warmteoverdracht.

Verticale spoel heeft een hogere warmteoverdrachtsefficiëntie, een groter warmteoverdrachtsoppervlak en geen kortsluitingsprobleem in het warmteoverdrachtsmedium vergeleken met de mantel. En de slangbuis heeft een hoge drukweerstand, die warmtewisselingsmedia met relatief hoge druk kan gebruiken om de efficiëntie van de warmteoverdracht te verbeteren.

Verticale slangenbuizen kunnen ook als schotten dienen en het is niet nodig om schotten in de gistingstank te installeren.

De vervaardiging van slangenbuislassen is echter relatief complex, met veel lassen en een relatief grote kans op laslekkage, waardoor het moeilijk is om lekken te repareren.

Zoals weergegeven in figuur (3) bestaat elke set verticale buizen in de fermentatietank uit meerdere verticale roestvrijstalen buizen, die parallel zijn gelast door een inlaatpijp en een afvoerpijp, en uiteindelijk een set verticale buizen vormen met één inlaat en een afvoerpijp. één stopcontact.

De specifieke hoeveelheid en buisdiameter moeten worden bepaald op basis van de grootte van het tanklichaam en de vereisten voor warmteoverdracht.

Verticale buisverwerking is eenvoudig, maar er is een kortsluitingsprobleem met het warmteoverdrachtsmedium, wat resulteert in een lagere warmteoverdrachtsefficiëntie vergeleken met verticale spiraal. Verticale slangenbuizen kunnen ook als schotten dienen en het is niet nodig om schotten in de gistingstank te installeren.

(7) Ontschuimingsapparaat

Doordat er eiwitten en andere stoffen in de fermentatievloeistof zitten die gemakkelijk op te schuimen zijn, kan er onder invloed van ventilatie en roeren tijdens de fermentatie meer schuim ontstaan. Er zal te veel schuim uit de uitlaatpoort van de fermentatietank worden afgevoerd, waardoor vloeistoflekkage ontstaat en de kans op bacterie-infectie tijdens de fermentatie toeneemt.

Het ontschuimingsapparaat van de gistingstank is een apparaat om het tijdens de gisting gegenereerde schuim fysiek te elimineren. Momenteel is het belangrijkste ontschuimingsapparaat de ontschuimingspeddel. Vanwege de beperkte effectiviteit van ontschuimers zijn veel fermentatietanks geannuleerd

Ontschuimerbladen worden gebruikt om belletjes fysiek te breken, voornamelijk in de vorm van slangen, kartels en harktanden, zoals weergegeven in de afbeelding.

Gemeenschappelijke ontschuimers

De ontschuimingspeddel wordt op het bovenste gedeelte van de mengas geïnstalleerd en draait met de mengas mee. Wanneer het schuim de positie van de ontschuimingspeddel bereikt, kan de ontschuimingspeddel het schuim breken.

Samenvatten

Met de ontwikkeling van de biotechnologie en de voortdurende groei van de vraag naar industriële fermentatie, worden het ontwerp en de toepassing van mechanisch roerende fermentatietanks ook voortdurend geoptimaliseerd en geïnnoveerd.

Momenteel kan door het nauwkeurig controleren van de belangrijkste parameters in het fermentatieproces, zoals pH, temperatuur, opgeloste zuurstof, roersnelheid, enz., de metabolische efficiëntie van micro-organismen en de opbrengst aan producten aanzienlijk worden verbeterd. Deze parametercontroles zijn ook stabieler en nauwkeuriger geworden met de ontwikkeling van online inspectieapparatuur.

De structuur van de fermentatietank zal worden aangepast aan de kenmerken van de fermentatiebacteriën, gecombineerd met de principes en structuur van de fermentatietank in dit artikel, om aan onze verschillende fermentatieomstandigheden te voldoen.

Bovendien biedt het automatiserings- en intelligente besturingssysteem van de fermentatietank de mogelijkheid om een nauwkeurigere procescontrole te bereiken, met parametercontrole door het centrale besturingssysteem. Alleen het benodigde luchtvolume, de temperatuur, pH, voedingssnelheid etc. hoeven door het systeem automatisch te worden geregeld en aangepast. Deze technologieën bevorderen de modernisering en efficiëntie van het fermentatieproces verder.